La construcción de una estufa o chimenea en la casa con sus propias manos es un proceso que requiere ciertas habilidades y conocimientos. Durante la construcción del equipo del horno, es importante elegir un mortero adecuado para la mampostería, cuya calidad depende directamente de la confiabilidad y el buen funcionamiento de toda la estructura. La solución para colocar el horno se divide en varios tipos, cada uno de los cuales tiene sus propias características y características. Es importante elegir la categoría correcta de solución según el tipo de trabajo y prepararla teniendo en cuenta las proporciones indicadas.

Tipos de mortero para horno de mampostería

La solución del horno para mampostería estándar es una mezcla de un aglutinante y un agregado especial, que se llena con agua. Dicha mezcla se endurece después de la colocación y une bloques, piedras y ladrillos individuales. La resistencia de la sustancia depende de la calidad de la solución, que debe seleccionarse según el tipo de material. La calidad varía con los componentes contenidos, se dividen en dos categorías: aglutinantes y rellenos. La densidad de la solución se controla utilizando agua añadida durante el amasado. La preparación de la mezcla debe llevarse a cabo de acuerdo con las reglas, si la mezcla es de baja calidad, es fácil de determinar por la condición del horno:

- la presencia de grietas en las juntas de la mampostería, que se forman en lugares de máximo calentamiento;

- entra humo en la habitación;

- ladrillos, bloques o piedras destrozados de los que está hecho el horno.

Cuando se utiliza mortero de baja calidad, el propietario del horno posteriormente tendrá que reparar elementos individuales del equipo y reparar las grietas.

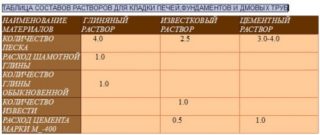

Para chimenea

La solución estándar para el horno no se puede utilizar para colocar la chimenea, ya que durante el funcionamiento está sometida a un fuerte estrés térmico y químico. Las mezclas refractarias que son resistentes a los ácidos y pueden soportar temperaturas extremadamente altas se pueden utilizar para este propósito. Es mejor elegir compuestos que sean óptimos en términos de contenido de grasa, que incluyen varios componentes. Estas pueden ser mezclas a base de cemento con cal o arena. Es importante prestar atención a los indicadores de densidad de la composición, la mezcla final debe ser lo más uniforme posible y tener una consistencia cremosa.

Para la fundación

Para construir los cimientos del equipo del horno, se utilizan con mayor frecuencia mezclas de arcilla hechas de arcilla roja o blanca mezclada con arena. Los componentes se limpian a fondo de impurezas, logrando su homogeneidad, la mezcla estándar contiene 1 parte de arcilla y 2 partes de arena o viceversa. El criterio principal para la solución final es su contenido de grasa, del cual dependerán las propiedades astringentes de la mezcla, su uniformidad y, en consecuencia, la fiabilidad de la base futura. Una solución demasiado blanda puede provocar la formación de grietas en la mampostería, el líquido no hará que el diseño sea lo suficientemente confiable. Una opción ideal sería una mezcla de arcilla elástica y de secado rápido con la adición de arena.

Otro

Para crear la base y el revestimiento, la solución de arcilla para el horno estándar, que consiste en arcilla y agua, se usa con mayor frecuencia. A veces se le agregan componentes auxiliares, por ejemplo, virutas, aserrín o arena de construcción. Se recomienda aplicar mortero de arena y cemento con el objetivo de nivelar irregularidades en la superficie del equipo y para su revestimiento.

Se utiliza una mezcla basada en un cemento para sellar las juntas durante la colocación de la base.La mezcla de cal se recomienda para usar durante el enlucido, así como la colocación de tuberías.

Variedades y características de las soluciones.

La solución para cualquier estufa debe cumplir con los requisitos estándar. Esta lista incluye estabilidad térmica, lo que garantiza la seguridad del equipo y la capacidad de operarlo en modo completo. La mezcla correcta también debe ser lo suficientemente flexible como para que no se formen grietas en las paredes de la estructura. Todas las mezclas se dividen en tipos por componentes, entre ellas hay opciones basadas en yeso, cal, cemento, así como opciones mixtas.

Tipos de soluciones:

- resistente al calor, caracterizado por una buena resistencia a las altas temperaturas y retener sus propiedades químicas después del secado sin deformación;

- resistentes al calor, que no se expanden y no cambian sus propiedades durante el calentamiento, son más resistentes a las deformaciones térmicas en comparación con los análogos resistentes al calor, idealmente sostienen cargas dinámicas y estáticas;

- refractarios, pueden ser resistentes al calor y al calor, además de altas temperaturas, pueden resistir los efectos de los productos químicos agresivos contenidos en los gases de escape.

Cuando se construyen ladrillos y otros equipos de hornos, incluido uno que no calienta a más de 400 grados, solo se deben usar soluciones resistentes al calor y al fuego del tipo de mampostería. El uso de mezclas de construcción ordinarias en tales casos es peligroso, la destrucción de la chimenea u otros elementos puede provocar un incendio.

Como mezclar la solución

La mezcla utilizada para el trabajo debe hacerse de la mejor calidad posible, ya que la resistencia de la mampostería terminada depende de muchas maneras. Tradicionalmente incluye el agregado principal, el agua, así como uno o más ligantes, las soluciones complejas contienen al menos dos de estos componentes.

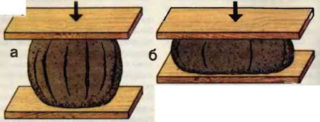

En el trabajo, se utilizan mezclas con un nivel medio de plasticidad, donde el aglutinante y el relleno corresponden a la norma. Son capaces de dar un mínimo de contracción, se caracterizan por un alto nivel de resistencia y no se agrietan. Las mezclas demasiado líquidas no son adecuadas, ya que no son lo suficientemente fuertes y plásticas, las grasas pueden agrietarse después del secado. La cantidad de agua debe coincidir con la consistencia requerida. Debe recordarse que las soluciones preparadas se almacenan solo en forma cerrada para evitar contaminantes.

Arena de arcilla

Para preparar una solución de arcilla y arena, es suficiente remojar la cantidad correcta de arcilla durante 1-2 días. Después de eso, se vierte arena previamente tamizada sobre el escudo de madera por una cama y la cantidad requerida de arcilla se coloca en la ranura excavada. Se cubre con arena desde los bordes, luego se mezcla con una pala, rompiendo grumos y piezas grandes para obtener una solución perfectamente homogénea. Se forma una cama a partir de la masa resultante hasta una altura de 20-25 cm y un ancho de 30-35 cm, luego se divide en partes iguales con una pala.

Para preparar una solución de arcilla y arena, es suficiente remojar la cantidad correcta de arcilla durante 1-2 días. Después de eso, se vierte arena previamente tamizada sobre el escudo de madera por una cama y la cantidad requerida de arcilla se coloca en la ranura excavada. Se cubre con arena desde los bordes, luego se mezcla con una pala, rompiendo grumos y piezas grandes para obtener una solución perfectamente homogénea. Se forma una cama a partir de la masa resultante hasta una altura de 20-25 cm y un ancho de 30-35 cm, luego se divide en partes iguales con una pala.

La arcilla debe estar completamente mezclada con arena. Después de agregar agua a la masa para diluirla hasta obtener una consistencia pastosa, el espesor de las costuras cuando se trabaja con dicha solución generalmente alcanza 1 cm. Las soluciones de arcilla tienen características de baja resistencia, en estado húmedo este indicador alcanza 2 kg / cm2, en seco varía de 4 a 8 kg / cm2. Para aumentar la resistencia, se agrega 1 litro de cemento Portland o 100-250 g de sal común al balde de la solución.

Para hacer una mezcla de arcilla de calidad, todos los componentes se mezclan completamente. Si hay un exceso de cemento en la masa, con el tiempo pueden formarse grietas en las juntas de mampostería. La presencia de cemento en proporciones aceptables hace que la solución sea más dúctil y aumenta su resistencia.

Refractario

Para no comprar la mezcla terminada para colocar una estufa refractaria hecha de ladrillo u otros materiales, puede prepararla usted mismo. La solución de arcilla refractaria se prepara a partir de arcilla refractaria triturada y arena de cuarzo, tendrá un alto nivel de resistencia al fuego y la máxima densidad de gas. Debe tenerse en cuenta que no es adecuado para mampostería en la calle y tiene una vida útil corta, pero puede restaurar todas sus propiedades después de mezclarlo con agua.

El índice de resistencia al calor del mortero refractario de chamota es mayor en comparación con los análogos, tal mezcla es capaz de soportar hasta 1200-1300 grados. Los expertos recomiendan elegirlo para crear una zona de chimenea y horno, mezclando con arcilla en una proporción de uno a uno. Las soluciones con arcilla refractaria también se utilizan para el revestimiento, que se puede llevar a cabo no antes de cuatro semanas después de la operación del horno para una casa de baños o en casa.

Arcilla

A veces, para trabajar con algunos elementos del horno, debe amasar la solución más simple, que consiste en arcilla y agua. Debe ser lo suficientemente graso, viscoso y espeso, por lo que debe elegir arcilla cuidadosamente tamizada. La singularidad de la arcilla radica en la alta resistencia adquirida después de la cocción, también es resistente a altas temperaturas y proporciona un agarre ideal para toda la estructura. Para hacer una composición estándar, la arcilla y el agua se toman en proporciones iguales, que se pueden cambiar en una dirección u otra, dependiendo de la variedad del componente principal. La arcilla se mezcla con agua hasta obtener una consistencia cremosa ideal y se baja una tabla de madera. Una composición ideal deja una capa con un espesor de no más de 2 mm sobre una superficie de madera.

Lima

Algunos compuestos pueden reemplazar con éxito los de arcilla, incluida una solución a base de cal. Debe tenerse en cuenta que no se puede usar para todos los componentes de la estructura, sino solo para la chimenea, los cimientos, la tubería y las primeras filas de mampostería. La mezcla de cal es adecuada para hornos de enlucido, así como para trabajar con aquellas partes del edificio que no se calientan a temperaturas superiores a 450-500 grados. La composición de la cal apagada es más duradera que la arcilla, se caracteriza por una resistencia y resistencia a la humedad óptimas, tiene una baja densidad de gases. Se puede usar para revestir partes exteriores de la estructura ubicadas al aire libre.

Cómo cocinar con tus propias manos.

El proceso de preparación de la mezcla de albañilería debe llevarse a cabo de acuerdo con las reglas y teniendo en cuenta las características de los componentes seleccionados que conforman la solución. Puedes cocinar cualquier mezcla tú mismo en casa, siguiendo las instrucciones.

Un ejemplo es el proceso de fabricación de uno de los tipos más populares de mortero: la cal. Para ello, necesita 1 parte de cal en forma de masa en combinación con 2-3 partes de arena. Antes de preparar la solución, la masa se filtra a través de un tamiz y se mezcla con arena tamizada, luego se agrega agua y todos los componentes se mezclan completamente. El mortero de lima fresco puede mantener sus propiedades durante todo el día. Para aumentar su resistencia, se agrega cemento a la composición, para reducir el tiempo de endurecimiento, también se coloca yeso.

La solución a base de cal se distingue por el nivel de contenido de grasa, para determinarlo, la mezcla final se mezcla con una espátula de madera durante varios minutos y luego se observa el grado de adhesión. La solución líquida no se adherirá a la base de la escápula, la grasa la cubrirá con una capa densa, la normal se mantendrá parcialmente o en una capa más delgada. Una opción ideal sería una mezcla con el nivel óptimo de contenido de grasa.Para cambiar su grado, se agrega masa de cal o arena para aumentar o disminuir el contenido de grasa de la solución preparada.

Un mortero correctamente seleccionado para colocar ladrillos u otros materiales debe tener un nivel óptimo de resistencia al calor, soportar varias diferencias de temperatura sin el riesgo de pérdida de resistencia y agrietamiento. Se debe seleccionar una mezcla adecuada teniendo en cuenta el tipo de elementos del equipo del horno, así como las cargas térmicas permitidas.

- Una solución de cualquier tipo debe parecerse a una crema agria espesa en consistencia. Su calidad se verifica colocando varios ladrillos. Si la solución es demasiado delgada, las juntas no se llenarán por completo.

- Es necesario probar el componente principal, por ejemplo, arcilla, sin depender de las proporciones especificadas.

- No abuse de los aditivos para mezclas, en algunos casos se agregan aditivos o plastificantes, cenizas, terracota y otros componentes a la solución. Se utilizan para mejorar la resistencia a las heladas o la hidrofobicidad de las articulaciones.

- El mortero de mampostería no se usa a temperaturas inferiores a 5-8 grados, la mezcla terminada debe soportar los valores máximos recomendados.

Puede verificar la calidad de la solución del horno tanto en la etapa de preparación como después en casa. El contenido de grasa de cualquier arcilla depende de la profundidad de su aparición: cuanto más profundo, más líquido resultará la solución. Puede verificar esto al tacto, una pequeña parte del material se empapa con agua hasta el estado de plastilina.

Si la composición se desmorona después de agregar líquido, la arcilla es demasiado delgada, no debe usarse. En casa, puede hacer dos palanquillas de arcilla tomando medio litro de arcilla seca y 100-150 ml de agua. Se moldean dos bolas del mismo tamaño de la masa y se secan durante 2-3 días. Después del secado, verifique la calidad de la arcilla para detectar defectos.