Todas las empresas de carpintería tienen un problema común: la formación de astillas, polvo y aserrín, que no solo contaminan el aire en los talleres, sino que, si se apilan, pueden provocar un incendio. Por lo tanto, las normas de seguridad para tales empresas prevén la limpieza regular de talleres y lugares de trabajo de los desechos tecnológicos de madera.

La eliminación de la madera se lleva a cabo mediante sistemas de succión, que son instalaciones que absorben el polvo de madera y el aserrín, y los mueven a contenedores especiales. Como regla general, dichos búnkeres se encuentran fuera del taller, en lugares que permiten descargar y exportar aserrín acumulado convenientemente.

Clasificación de los sistemas de succión.

Todos los sistemas de succión utilizados en empresas que especifican el procesamiento de madera se clasifican de acuerdo con los siguientes criterios:

- método de circulación del aire;

- tipo de modo hidráulico utilizado en la instalación;

- tipo de conexión de la unidad de extracción de polvo con equipamiento tecnológico.

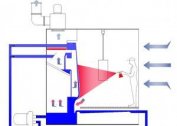

El método de circulación del aire. Las unidades de aspiración pueden ser de flujo directo o recirculación. El principio de los sistemas de flujo directo se basa en la entrada de aire de las instalaciones, su purificación y posterior liberación a la atmósfera.

El equipo de recirculación también purifica el aire de la contaminación, sin embargo, no lo arroja afuera después de la limpieza, sino que lo devuelve al taller. Dichos sistemas contribuyen a una reducción significativa en la pérdida de calor en la estación fría y una disminución en el costo del dinero para calefacción.

Tipo de modo hidráulico. De acuerdo con este criterio, todos los sistemas de succión se dividen en dos tipos: trabajando en modo constante y trabajando en modo variable.

Tipo de conexión de la unidad de extracción de polvo con el equipo. Distinguir entre sistemas de limpieza autónomos y centralizados. Estos últimos están conectados a varias plantas de carpintería en funcionamiento, cada una de las cuales, si es necesario, se puede apagar o encender.

Los sistemas autónomos están conectados a una o más plantas de carpintería que se encienden y apagan al mismo tiempo.

Principio de operación

Los sistemas de aspiración constan de varias partes principales:

- Búnker.

- Ciclón.

- Ventilador industrial.

- Tuberías que se ramifican en el área de trabajo del taller.

Gracias al sistema de ventilación, se genera un vacío en el sistema de extracción de polvo, bajo la influencia del cual el polvo y los desechos se transfieren del lugar de trabajo al separador. En el separador, se separan las partículas grandes, que entran en la prensa, se forman en briquetas y se envían a un almacén separado. El aire con residuos de fracciones finas y polvo se filtra mediante varios filtros de bolsa, y luego los flujos de aire limpio se envían a la calle o al taller. El polvo que se acumula en los filtros se recoge en recipientes especiales o también en briquetas.

Tipos de sistemas de succión.

Al elegir el equipo de recolección de polvo, primero se deben tener en cuenta los siguientes datos:

- La duración de las máquinas.

- Número y diámetro de dispositivos de succión.

- Velocidad del aire en la unidad de recogida de polvo.

- Número y tamaño de las virutas que se eliminarán.

- El tamaño de la papelera en la que se almacenan los desechos.

- La presencia de dispositivos de succión que se pueden mover por el taller.

PUA, dispositivos de eliminación de desechos PUAK

Usando los sistemas PUA y PUAK, se eliminan las virutas secas, no pegajosas y el polvo.Como estos sistemas tienen baja presión, deben instalarse a una distancia que no exceda los tres metros de la máquina. Los indicadores de rendimiento de tales unidades varían de 1250 a 3900 m³ en una hora. En estos dispositivos no hay mecanismos que regeneren las superficies del filtro. Los sistemas PUA requieren la eliminación y limpieza periódicas del polvo acumulado de la bolsa de filtro, y la frecuencia de tales limpiezas depende de la fracción de partículas: cuanto más finas sean, más a menudo tendrá que sacudirlas.

Para trabajar con polvo muy fino, las unidades PUAK se usan con mayor frecuencia, en lugar de una funda de filtro equipada con filtros plegados. Estos dispositivos se caracterizan por un mayor rendimiento en comparación con PUA.

Para la regeneración de los elementos filtrantes con aire comprimido. PUA y PUAK se utilizan en pequeñas empresas con carga intermitente de máquinas. Según el modelo, las unidades pueden equiparse con colectores y mangueras diseñados para conectar varias bombas de succión a una máquina. En empresas que operan continuamente, no se recomiendan estas instalaciones.

Filtros compactos (bolsa)

Dichos dispositivos eliminan el polvo seco que no es propenso a pegarse. Los modelos más comunes incluyen RFU-10, RFU-5, RFU-3,5. Un aparato estándar consiste en un ventilador encerrado en una carcasa de insonorización, un silenciador, una sección de filtración, un mecanismo regenerativo mecánico, un contenedor de recolección de polvo y un sistema de control, que es un gabinete de metal. El contenedor de recolección de polvo está equipado con ruedas y un dispositivo que permite que el elevador lo agarre y lo incline. El proceso de absorción de residuos se lleva a cabo gracias a un sistema de ventilación que crea un vacío.

El rendimiento de las mangueras de pequeño tamaño es de 3500-10000 m³ por hora. La distancia a la que se deben instalar los dispositivos desde las máquinas no es más de 15 metros. Es posible cambiar la velocidad del ventilador y, en consecuencia, la presión. Esta aspiración para trabajar la madera con un calendario de producción ajustado, que no forma una gran cantidad de residuos.

Filtros para grandes sistemas.

El rendimiento de los filtros utilizados en los sistemas de aspiración central es de 8000-20000 m³ por hora. En su mayoría, estos son filtros de bolsa con tipo de ejecución interna o externa.

Dichos sistemas consisten en una sección de filtro, un ventilador encerrado en una carcasa aislante del ruido, un mecanismo regenerativo, un contenedor de recolección de desechos y un gabinete con un controlador de control. Además, estos sistemas están equipados con un marco de soporte y una tubería que conecta el filtro al ventilador. La capacidad de los contenedores de recogida de polvo es de 1 a 3 m³.

Los modelos de filtro de bolsa más comunes para sistemas grandes son SRF8 y SRF15. Las mangas están hechas de un material especial perforado con aguja, a lo largo del cual el polvo arrastrado por el aire comprimido se mueve fácilmente hacia la tolva de almacenamiento. Los sistemas de aspiración central son especialmente relevantes para las grandes empresas que producen polvo con bajo peso y un volumen significativo.

La aspiración para trabajar la madera permite no solo limpiar el aire, el territorio del taller y evitar incendios, sino también usar el aserrín recolectado para la producción secundaria, lo que aumenta significativamente la eficiencia de la industria de la madera.