Bezdotykowy czujnik indukcyjny jest umieszczony jako czujnik zdolny do reagowania na metalowe przedmioty uwięzione w jego polu elektromagnetycznym. Ze względu na tę właściwość indukcyjnych czujników zbliżeniowych możliwe jest śledzenie ruchu ruchomych części urządzenia i, w razie potrzeby, wyłączenie silnika mechanizmu napędowego. Do rozpoznawania i analizy zmian w polu magnetycznym wprowadza się specjalną jednostkę elektroniczną zwaną kontrolerem (komparatorem).

Urządzenie i zasada działania

Indukcyjne czujniki położenia, oprócz elektronicznego komparatora, zawierają następujące wymagane elementy:

- stalowa obudowa ze złączem do przewodu połączeniowego;

- wbudowany czuły element wykrywający zmiany w polu magnetycznym wykonany jest w postaci stalowego rdzenia z cewką;

- moduł przekaźnika wykonawczego;

- wskaźnik aktywacji na diodzie LED.

Konstrukcja różnych modeli metalowych czujników może mieć pewne różnice. Nie wpływają na sam czujnik indukcyjny, zasada jego działania się od tego nie zmienia.

Zgodnie z urządzeniem urządzenia istotę jego działania opisuje się następująco:

- ruch metalowej części kontrolowanego obiektu prowadzi do zmiany indukcyjności elementu czujnikowego;

- odchylenie tłumaczy się zniekształceniem jego pola magnetycznego, czego konsekwencją jest zmiana parametrów obwodu elektrycznego i jego aktywacja (świeci dioda LED);

- następnie moduł elektroniczny zostaje aktywowany i wysyła sygnał do siłownika;

- po otrzymaniu impulsu o ruchu przekraczającym dopuszczalną granicę, węzeł wyjściowy (przekaźnikowy) odłącza sterowane urządzenie od sieci.

Każdy model ma swój własny wskaźnik wrażliwości na przemieszczenie - lukę przemieszczenia. W przypadku różnych próbek parametr ten zmienia się od 1 mikrona do 20 milimetrów.

Parametry czujnika indukcyjnego

Oprócz zakresu odpowiedzi lub czułości czujnik indukcyjny charakteryzuje się następującymi wskaźnikami wydajności:

- Rozmiar (średnica) gwintu montażowego dla różnych próbek przyjmuje wartości od 8 do 30 mm.

- Znamionowe napięcie zasilania w temperaturze plus 20 stopni, do 90 woltów prądu stałego i do 230 woltów - prądów przemiennych.

- Całkowita długość obudowy - jej wartość zależy od napięcia roboczego.

Ten ostatni wskaźnik dla różnych próbek może się znacznie różnić.

Dla wrażliwej lub aktywnej strefy urządzenia wprowadza się inny parametr, zwany limitem gwarantowanej odpowiedzi. Jego dolna granica wynosi zero, a górna stanowi 80 procent wartości nominalnej. Ten wskaźnik jest czasem nazywany współczynnikiem korekcji luki roboczej.

Równie ważnym wskaźnikiem funkcjonalności wrażliwego urządzenia jest liczba przewodów łączących w złączu. Zwykle są dwa lub trzy: dwa zasilacze i jeden do aktywacji obwodu. Możliwe są jednak opcje połączeń, w których ustawieniu wykorzystywane są cztery lub pięć punktów kontaktowych. Takie próbki, z wyjątkiem dwóch przewodów zasilających, zawierają dwa wyjścia do obciążenia. W tym przypadku piąty przewodnik służy do wyboru trybu pracy samego urządzenia.

Rodzaje wyjść i metody połączeń

Aby ocenić działanie czułego urządzenia, wprowadza się specjalną charakterystykę, szacowaną na podstawie polaryzacji jego parametrów wyjściowych. Zgodnie z ogólnie przyjętym oznaczeniem elementów półprzewodnikowych (tranzystorów), które są częścią obwodów elektronicznych czujnika, wyjścia te nazywane są „PNP” i „NPN”.

Różnica między tymi elementami polega na tym, że oznaczają one różne bieguny (bieguny) zasilania wrażliwych urządzeń. Tranzystory PNP przełączają swoją dodatnią moc wyjściową, a NPN - ujemną. Obciążeniem obwodów wyjściowych jest najczęściej mikroprocesor sterujący.

W zależności od obwodu sterowania sterownika czujniki indukcyjne są oznaczone jako HO (normalnie otwarte) lub HZ - z normalnie zamkniętym wejściem.

Opcja z tranzystorem NPN jest najczęstszym sposobem włączenia czujnika, ponieważ zgodnie ze standardowymi rozwiązaniami obwodu, przewód ujemny jest wspólny dla wszystkich komponentów. W takim przypadku wejścia mikroprocesorów i innych urządzeń sterujących są aktywowane napięciem dodatnim.

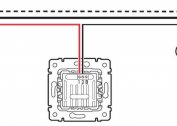

Oznaczenie połączenia

Zasadniczo czujniki indukcyjne są zwykle oznaczane jako romb lub kwadrat z dwiema pionowymi liniami w środku. Często wskazują również typ wyjścia (normalnie otwarty lub zamknięty) odpowiadający jednej z odmian tranzystorów półprzewodnikowych. Większość projektów obwodów wskazuje grupę normalnie zamkniętą lub obie w tej samej obudowie.

Kolor szpilki

W praktyce stosuje się standardowy system oznaczania zacisków czujników indukcyjnych, do którego wszyscy producenci wrażliwych urządzeń stosują się bez wyjątku. Niemniej jednak przed ich zainstalowaniem zaleca się uważne monitorowanie polaryzacji połączenia i zapoznanie się z instrukcjami dostarczonymi z produktami.

Na obudowach wszystkich czujników znajduje się rysunek z kolorowym oznaczeniem drutów, jeśli pozwalają na to wymiary.

Standardowe oznaczenie:

- Niebieski zawsze oznacza ujemną szynę zasilającą;

- brązowy (brązowy) oznacza dodatni przewodnik;

- czarny (czarny) odpowiada wyjściu czujnika;

- Biały to dodatkowe wyjście lub wejście.

Aby wyjaśnić ostatnie oznaczenie, należy je sprawdzić z danymi instrukcji dołączonymi do konkretnego urządzenia.

Błędy czujnika

Błąd odczytu odczytów przez układ sterowania znacząco wpływa na działanie czujnika zbliżeniowego. Jego całkowita wartość jest gromadzona na podstawie indywidualnych błędów pomiaru dla różnych wskaźników: elektromagnetycznego, temperatury, sprzętu, elastyczności magnetycznej i wielu innych.

Błąd elektromagnetyczny jest definiowany jako przypadkowa wielkość. Pojawia się z powodu fałszywego pola elektromagnetycznego indukowanego w cewce przez zewnętrzne pola magnetyczne. W warunkach produkcji element ten jest wytwarzany przez urządzenia energetyczne o częstotliwości roboczej 50 Hz. Błąd temperatury jest jednym z najważniejszych wskaźników, ponieważ większość czujników może działać tylko w określonym zakresie temperatur. Należy wziąć to pod uwagę przy projektowaniu urządzeń tej klasy.

Błąd elastyczności magnetycznej jest wprowadzany jako wskaźnik niestabilności deformacji rdzenia, która występuje podczas montażu urządzenia, a także ten sam czynnik, ale manifestowany podczas jego działania. Niestabilność naprężeń wewnętrznych w obwodzie magnetycznym prowadzi do błędów w przetwarzaniu sygnału wyjściowego. Błąd powstający w najbardziej czułym urządzeniu objawia się w wyniku wpływu struktury pola na współczynnik odkształcenia metalowych elementów czujnika. Ponadto na jego całkowitą wartość znacząco wpływają luzy i luki w ruchomych częściach konstrukcji.

Błąd kabla łączącego jest obliczany na podstawie odchyleń wartości rezystancji jego przewodów drutowych w zależności od współczynnika temperatury, a także interferencji zewnętrznych pól elektromagnetycznych i pola elektromagnetycznego. Błąd tensometru jako zmienna losowa zależy od jakości wykonania elementów uzwojenia czujnika (w szczególności jego cewki). W różnych warunkach pracy można zmienić rezystancję uzwojenia prądem stałym, co prowadzi do „pływania” sygnału wyjściowego. Błąd starzenia objawia się z powodu zużycia ruchomych elementów czujnika, a także zmian właściwości elektromagnetycznych obwodu magnetycznego.

Możliwe jest sprawdzenie rzeczywistej wartości tego parametru tylko przy użyciu ultra precyzyjnych przyrządów pomiarowych. W takim przypadku należy wziąć pod uwagę cechy kinematyczne samego czujnika. Przy projektowaniu i wytwarzaniu wrażliwych elementów możliwość ta jest brana pod uwagę z góry.

Czujniki indukcyjne i pojemnościowe charakteryzują tryby pracy z wieloma czynnikami wpływającymi zależnymi od konkretnych warunków pracy. Dlatego wybór czułości i zestawu parametrów wyjściowych odpowiednich dla danej marki urządzenia ma kluczowe znaczenie, gdy jest używany jako wyłącznik krańcowy.