Podłogi laminowane wymagają przygotowania podłoża. Oprócz wyrównywania betonu lub innego materiału należy pomyśleć o rodzaju izolacji i stworzeniu bariery dla wilgoci, która może zepsuć wykończoną płytę drewnianą. Spieniony polistyren pod laminatem rozwiązuje te dwa problemy, a ponadto jest rodzajem tłumika, zmniejszając obciążenie powłoki podczas chodzenia.

Jakie są rodzaje polimerów

Na skalę przemysłową istnieją trzy główne technologie produkcji płócien polistyrenowych z produkcją produktu różniącego się wydajnością:

- metoda uzyskania formy bez prasy;

- użycie specjalnego sprzętu prasowego;

- odbiór materiału w instalacji wytłaczarki.

Każda z metod pozwala uzyskać produkt wysokiej jakości, zaprojektowany do wykonywania określonych zadań izolacji termicznej.

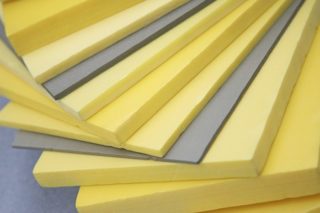

Bezdotykowy produkt polimerowy

Przez bezciśnieniowy zrozumieć spieniony polistyren, składający się z granulek o tej samej średnicy, ściśle ze sobą powiązanych pod wpływem procesu termicznego. Gęstość konstrukcji określa wytrzymałość produktu i wynosi od 50 do 15 kg na metr sześcienny. Produkt jest oznaczony skrótem PSB z liczbami na końcu, które wskazują twardość. Produkt może być stosowany jako izolacja ścian i dachów budynków, różnych pojemników metalowych oraz jako pianka styropianowa do podłóg laminowanych.

Wysokiej jakości tworzywo sztuczne można łatwo odróżnić od niskiej jakości poprzez rozbicie arkusza i sprawdzenie średnicy ziaren - ziarna o różnych rozmiarach wskazują na podróbkę.

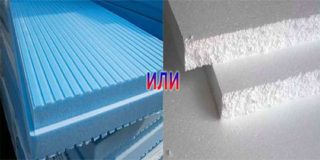

Wytłaczana pianka polistyrenowa

PS jest produktem wytwarzanym na urządzeniach prasowych przez prasowanie surowców lateksowych przy użyciu poroforów. Struktura takiego plastiku składa się z zamkniętych komórek. Główne cechy struktury polimeru:

- brak przewodnictwa elektrycznego;

- niska absorpcja wody;

- zatrzymywanie ciepła;

- blokowanie przejścia fal dźwiękowych;

- nieodpowiedni do rozwoju flory patogennej.

Prasowa struktura polimerowa może być stosowana w inżynierii radiowej, ponieważ jest przezroczysta dla przejścia fal radiowych.

Materiał wytłaczany

Podczas produkcji wytłaczanej struktury polimerowej (EPS) surowce topi się w wytłaczarce, a następnie wypełnia formą. Utwardzona masa ma jednorodne komórki i jest prawie całkowicie wodoodporna. Ponadto wydajność operacyjna w odniesieniu do obciążeń mechanicznych jest znacznie wyższa niż w przypadku innych podobnych polimerów. Produkt może być stosowany do wszelkich celów izolacyjnych, w tym jako podłoże do laminatu polistyrenowego.

Istnieją ognioodporne marki EPS wykonane ze środkami zmniejszającymi palność dodanymi do konstrukcji.

Produkcja wytłaczanych arkuszy polimerowych

Proces otrzymywania styropianowego podłoża jest poddawany następującym etapom:

- Granulki miesza się z barwnikiem, iluminatorem i środkami zmniejszającymi palność (w razie potrzeby).

- Granulki poddaje się spienianiu, a następnie poddaje starzeniu przez określony czas.

- Surowce są umieszczane w wytłaczarce, gdzie jest podgrzewane i odbywa się spiekanie.

- Przez dyszę skrzynki grzewczej lepka masa jest podawana do specjalnego urządzenia do ciągnienia.

- Powstały materiał poddaje się chłodzeniu in vivo lub wymusza.

- Poniżej przedstawiono proces stabilizacji i szlifowania powierzchni.

- W ostatnim etapie spieniony styropian dla podłoża jest cięty na arkusze i pakowany.

Marka uzyskanego materiału zależy od ilości i rodzaju dodatków, które są dodawane do głównego składu na pierwszym etapie procesu technologicznego.

Rodzaje podłoży podłogowych

Jako grzejnik nie każda płyta styropianowa nadaje się do laminatu. Istnieje kilka rodzajów tego produktu zaprojektowanych specjalnie do takich celów. Różnica między nimi polega na charakterystyce operacyjnej i grubości warstwy roboczej. Końce połączeń są proste i ze specjalnymi rowkami uzyskanymi przez frezowanie. W ten sposób obrobione krawędzie pozwalają ciasno wyrównać połączenia, unikając luk.

W sprzedaży można znaleźć plastik w postaci rolek lub pojedynczych arkuszy.

Materiał o grubości dwóch milimetrów

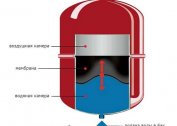

Spód tego rodzaju styropianu ma gęstość około 40 kilogramów na metr sześcienny. Dopuszczalne jest stosowanie tej grubości w ogrzewaniu podłogowym w systemie grzewczym, pod warunkiem, że arkusze mają specjalną perforację dla swobodnego wnikania ciepłego powietrza do powierzchni podłogi. Wadą tego materiału jest niemożność wypoziomowania podstawy pod laminatem ze względu na małą grubość, co należy zrekompensować przez dokładniejsze przygotowanie jastrychu betonowego.

Trzy milimetrowe podłoże

Pod względem wydajności polimer ma wyższy poziom gęstości i trwałości. Jest w stanie wytrzymać obciążenie 45 kilogramów na metr sześcienny. Specjaliści w układaniu zwracają uwagę na najlepszą zdolność materiału pod względem wyrównywania nierówności podstawy podłogi. Na rynku można znaleźć trzy milimetrowe podkładki z polistyrenu w formie rolki oraz w postaci akordeonu wykonanego z arkuszy.

Pięć milimetrów izolacji

Arkusz styropianowy na podłodze pod laminatem o grubości 5 mm ma wyższą izolacyjność termiczną niż podobny w 3 mm, około 2%. Ponadto jest w stanie skutecznie wygładzić małe nierówności na betonie i innych podłożach.

Aby uniknąć gromadzenia się wilgoci bezpośrednio pod izolacją, zaleca się wstępne pokrycie jastrychu betonowego warstwą paroizolacyjną.

Technologia stylizacji

Głównym warunkiem uporządkowania podłoża jest to, aby połączenie między arkuszami lub rolkami polimeru nie pokrywało się z połączeniem laminatu lub parkietu. Osiąga się to poprzez ułożenie izolacji pod kątem do wykończenia o około 45 stopni. Reszta technologii sprowadza się do następujących kroków:

- Brud i niewielka część gruzu są usuwane z powierzchni betonu.

- Jastrych pokryty jest paroizolacją.

- Struktura polimeru jest ułożona w szachownicę.

Aby nie deptać powierzchni, możesz ułożyć izolację w częściach na szerokości dwóch pasków deski.

Jak wybrać producenta

Wysokiej jakości podłoże do pianki styropianowej do prac nad poprawą powierzchni podłogi można wybrać na podstawie następujących rozważań:

- Producent materiałów polimerowych powinien być dobrze znany wśród konsumentów.

- Szeroka gama produktów, kilka marek o strukturze polimeru wytłaczanego powinna być prezentowana na rynku pod określoną marką.

- Na żądanie każdego rodzaju produktu kierownik zakładu lub sprzedawca detaliczny jest zobowiązany do przedstawienia certyfikatu zgodności i pełnego pakietu dokumentów.

Ostatecznie, oprócz wysokiej wydajności, izolacja musi być bezpieczna dla zdrowia ludzkiego.