W kontekście stale rosnących rachunków za energię elektryczną i ogrzewanie, kwestie izolacji termicznej budynków, pomieszczeń i komunikacji stają się coraz bardziej aktualne. Najpopularniejszym materiałem w budownictwie przemysłowym i prywatnym jest wytłaczana pianka polistyrenowa. Produkty wyróżniają się doskonałymi właściwościami technicznymi i szerokim zakresem. W sprzedaży są modele o różnych konfiguracjach, oznaczeniach i kosztach. Aby nie zgubić się w tej odmianie i wybrać odpowiedni produkt, powinieneś przestudiować wszystkie cechy styropianu, od etapu jego produkcji do opcji wykończeniowych po nałożeniu na bazę.

Technologia i skład produkcji

Wytłaczany polistyren wytwarza się przez spienienie podgrzanych surowców polimerowych, a następnie wytłaczanie i chłodzenie. Surowce to granulki tworzywa polistyrenowego, których cząstki pod wpływem rozpuszczalnika i katalizatora węglowego zwiększają objętość, tworząc spienioną substancję. W procesie chłodzenia masa staje się gęstsza i bardziej lepka. W tym momencie wchodzi do wytłaczarki. Podczas przejścia przez formy materiał ostatecznie ochładza się i przybiera ostateczną formę. Następnie jest cięty na określone formy, pakowanie i transport do magazynu wyrobów gotowych.

W gotowej formie ekstrudowany polistyren stanowi 99% powietrza. Pozostała objętość jest zajmowana przez ściany kapsułek, w których jest zamknięta. W przeciwieństwie do polistyrenu, wytłaczany polistyren jest materiałem monolitycznym z wewnętrznymi komórkami typu zamkniętego o wielkości 0,1-0,2 mm. Dzięki temu składowi uzyskuje się szereg właściwości izolacyjnych, których nie posiadają podobne materiały o innym składzie.

Oznakowanie izolacji

Krajowi producenci produkują wytłaczane izolacje PPS, które spełniają międzynarodowe standardy jakości. Część produktów jest eksportowana do krajów sąsiednich. Na tej podstawie do oznakowania produktu stosuje się klasyfikację przyjętą w Europie.

Materiał jest oznaczony następującymi symbolami:

- XPS - wytłaczana pianka polistyrenowa;

- EN - norma europejska;

- T jest dokładnością parametrów geometrycznych w mm;

- 25-45 - gęstość w kg / m3;

- CS - wytrzymałość na ściskanie piany;

- DS (ТН) - wskaźnik rozszerzalności cieplnej w%;

- TR jest wytrzymałością na rozciąganie.

Producenci Carbon, Prof, Xps i Technonikol znakują swoje produkty znakami wskazującymi dodatkowe cechy EPP:

- 35 - typ;

- G - powierzchnia falista;

- S - wybrana krawędź kwartału;

- N - ostrze krawędzi - rowek;

- 50 - grubość w mm.

Oznaczenie jest stosowane na opakowaniu; niektórzy producenci umieszczają go na materiale za pomocą automatycznej drukarki laserowej. Takie podejście ułatwia monitorowanie wykonywania pracy przez pracowników najemnych.

Formularz zwolnienia

Plastyfikatory są dodawane do izolacji EPP, dzięki czemu materiał nabiera różnych właściwości. Są poszukiwane w różnych sektorach działalności budowlanej, co pozwala rozwiązać najbardziej złożone problemy inżynieryjne.

Konsument może zakupić materiał o tej formie:

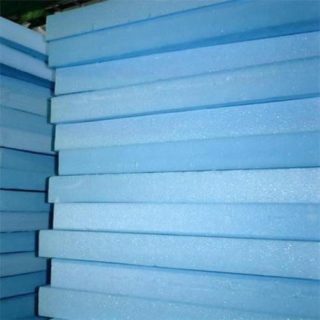

- Płyty styropianowe. Produkty wykonane są w formacie kwadratowym i prostokątnym. Grubość arkuszy wynosi 25-150 mm. Standardowe wymiary płyt to 600 x 1200 mm, 600 x 1250 mm, 600 x 2400 mm.W izolacji ścian budynków prywatnych najpopularniejsze są warstwy o wymiarach 50 x 100 x 100 cm z wybraną krawędzią. Płyty służą do izolacji termicznej obiektów o gładkiej i mocnej powierzchni zewnętrznej. Zakres zastosowania rozciąga się na wnętrze i na zewnątrz.

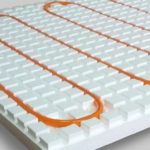

- Podłoża Materiał odgrywa ważną rolę w izolacji wykładziny podłogowej, w izolacji akustycznej pomieszczeń i ochronie ich przed wilgocią. Podłoże jest dostępne w postaci płyt i rolek o szerokości od 50 cm do 100 cm Niektóre marki mają konfigurację harmonijkową, która po rozłożeniu tworzy monolityczną powierzchnię bez pęknięć i połączeń. Gęstość podłogi jest wystarczająco wysoka, aby nie zgiąć się pod obciążeniami pionowymi. Ponadto materiał ma elastyczność i elastyczność, co pomaga zrekompensować małe wady podstawy. Falisty blat zapewnia swobodną cyrkulację powietrza, zapobiega gromadzeniu się wilgoci, tworzeniu się pleśni i grzybów.

- Elementy dekoracyjne. Gęsty i lekki materiał znalazł zastosowanie w produkcji produktów używanych do wykańczania i dekorowania fasad domów, budynków mieszkalnych i biurowych; torby, listwy, cokoły sufitowe i narożne są wykonane z PPP. Po zamontowaniu na powierzchni polistyren jest powlekany farbą olejną, akrylową lub wodną.

Tak powszechne wykorzystanie materiału jest uzasadnione jego wyjątkowymi właściwościami.

- Spieniony polistyren do izolacji cieplnej podłogi

- Rzuć EPPS na podłogę

- Elementy dekoracyjne

Charakterystyka styropianu

Wytłaczana pianka polistyrenowa ma następujące parametry:

- temperatura pracy - od -70 do +100 stopni;

- przewodność cieplna - 0,2776-0,0320 W / mS;

- gęstość kompresji - 100-150x1000 KPa;

- przepuszczalność pary - 0,009-0,013 Mg;

- klasa palności - G3-G4;

- absorpcja wilgoci - 0,2-0,4%;

- gęstość - 25–45 kg / m3;

- temperatury topnienia - 150-180 stopni.

Wskaźniki różnią się w zależności od marki produktów, producenta i przeznaczenia materiału. Kolor, w zależności od właściwości, jest szary, niebieski i zielony.

Zalety i wady

Dzięki przemyślanemu składowi chemicznemu, decyzji o spienieniu masy i izolacji poliuretanowej zastosowanej na końcowym etapie produkcji wytłaczania, uzyskał on wiele użytecznych cech w dziedzinie napraw i konstrukcji.

Talerze i rolki mają następujące zalety:

- Bezpieczeństwo środowiska. W normalnych warunkach pracy sama izolacja nie emituje do środowiska substancji szkodliwych dla ludzi.

- Niska przewodność cieplna. Ten wskaźnik jest najlepszy spośród istniejących analogów. Można z nim porównać tylko natryskiwaną piankę poliuretanową, która ma świetną cenę i trudność w nakładaniu.

- Wodoodporny. Dobry izolator niezawodnie chroni przed wilgocią nawet w wilgotnej glebie.

- Siła. Materiał jest twardy, wytrzymuje wysokie ciśnienie, utrzymuje swój kształt, nie pęka po upuszczeniu. Jednocześnie może się kurczyć, dostosowując się do nierówności powierzchni.

- Łatwa instalacja. Aby zainstalować dowolny rodzaj izolacji EPPS, wystarczy standardowy zestaw narzędzi domowych i początkowe umiejętności radzenia sobie z nimi.

- Trwałość. Szacowany czas życia wynosi 50 lat. Jednak pierwsze próbki wykonane 70 lat temu praktycznie się nie zmieniły.

- Odporny na pleśń i pleśń. Materiał odpycha owady, ptaki i gryzonie.

- Niski ciężar właściwy. Nie ma dodatkowego obciążenia konstrukcji wsporczych i konieczności wzmocnienia fundamentu.

- Niedrogi koszt. Osoby dysponujące ograniczonymi środkami mogą sobie pozwolić na zakup takiego materiału.

Polistyren ma również słabości. Jest niszczony przez promieniowanie ultrafioletowe i kontakt z klejami na bazie acetonu.

Po podgrzaniu powyżej 80 stopni polimer zaczyna emitować szkodliwe substancje.Łatwopalne tworzywo sztuczne, zapłonowi towarzyszy tworzenie się gęstego toksycznego dymu. Jako grzejnik lepiej jest używać go na zewnątrz budynków.

Obszary zastosowania

Ze względu na wiele zalet wytłaczane PPP można stosować w różnych warunkach klimatycznych.

Materiał stosuje się w takich obszarach działalności budowlanej:

- Ocieplenie budynków mieszkalnych i konstrukcji inżynierskich. Służy do wyposażenia fundamentu, ślepej powierzchni, podłogi, ścian, sufitów, poddaszy i powłok na poddasze.

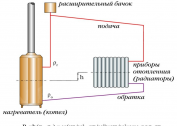

- Izolacja termiczna mediów zewnętrznych i podziemnych. EPP doskonale nadaje się do ochrony przed zimną wodą, systemami kanalizacyjnymi i grzewczymi.

- Prace przygotowawcze w zakresie układania dróg, placów i pasów startowych.

- Dekoracja budynków i budowli. Produkty polimerowe służą do prac wykończeniowych w naprawie i montażu dekoracji wnętrz, konstrukcji zawieszenia i napinania, dekoracji okien i drzwi.

- Wewnętrzne napełnianie urządzeń chłodzących. Materiał piankowy jest pożądany do produkcji lodówek, lodówek, zamrażarek i skrzyń. W skali przemysłowej polimer służy do izolacji magazynów i obiektów magazynowych.

W porównaniu z analogami według kryterium ceny do jakości, PPP jest uważana za najlepszą uniwersalną izolację.

Metody montażu

Istnieją następujące metody instalacji ekstrudowanej pianki polistyrenowej:

- Tynkowanie. Ma zastosowanie w pracach ulicznych przy aranżacji fasad. Istotą tej metody jest to, że płytki najpierw przykleja się, a następnie przybija do podstawy. Następnie powierzchnia jest wzmocniona plastikową siatką, otynkowana, pokryta farbą, lakierem lub inną powłoką ochronną.

- Model szkieletowy. Używany do naprawy podłóg i sufitów. Płytki układane są w ramie desek, pęknięcia są zamykane pianką montażową. Na wierzchu skrzyni nakładana jest powłoka wykończeniowa w postaci desek lub paneli.

- Warstwa pośrednia. Materiał rolki lub płyty układa się na płycie betonowej lub szorstkiej podłodze z grubych desek. W takim przypadku warstwa pośrednia jest przyklejona do podstawy, aby uniknąć przesunięcia podczas instalacji.

Po umieszczeniu pod ziemią materiał nie wymaga dodatkowej ochrony, jeśli nie ma ryzyka uderzenia mechanicznego. Podczas wykonywania prac na zewnątrz konieczna jest ochrona przed promieniowaniem ultrafioletowym i uderzeniami.