Wszystkie przedsiębiorstwa zajmujące się obróbką drewna mają jeden wspólny problem - powstawanie wiórów, pyłu i trocin, które nie tylko zanieczyszczają powietrze w warsztatach, ale także, jeśli zostaną zgromadzone w stosie, mogą spowodować pożar. Dlatego przepisy bezpieczeństwa dla takich przedsiębiorstw przewidują regularne czyszczenie warsztatów i miejsc pracy z technologicznych odpadów drzewnych.

Usuwanie drewna odbywa się za pomocą systemów ssących, które są instalacjami, które zasysają pył drzewny i trociny i przenoszą je do specjalnych pojemników. Z reguły takie bunkry znajdują się na zewnątrz warsztatu, w miejscach, które umożliwiają wygodny rozładunek i eksport zgromadzonych trocin.

Klasyfikacja układów ssących

Wszystkie systemy odsysania stosowane w przedsiębiorstwach, które określają przetwarzanie drewna, są klasyfikowane według następujących kryteriów:

- metoda cyrkulacji powietrza;

- rodzaj trybu hydraulicznego zastosowanego w instalacji;

- rodzaj połączenia odpylacza ze sprzętem technologicznym.

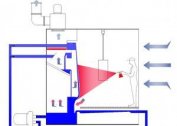

Metoda cyrkulacji powietrza. Jednostkami zasysającymi może być przepływ bezpośredni lub recyrkulacja. Zasada działania systemów bezpośredniego przepływu opiera się na pobieraniu powietrza z pomieszczeń, jego oczyszczaniu, a następnie uwalnianiu do atmosfery.

Sprzęt do recyrkulacji oczyszcza również powietrze z zanieczyszczeń, jednak nie wyrzuca go na zewnątrz po czyszczeniu, ale zwraca z powrotem do warsztatu. Takie systemy przyczyniają się do znacznego zmniejszenia strat ciepła w zimnych porach roku i obniżenia kosztu pieniędzy na ogrzewanie.

Rodzaj trybu hydraulicznego. Zgodnie z tym kryterium wszystkie systemy ssące są podzielone na dwa typy: praca w trybie stałym i praca w trybie zmiennym.

Rodzaj połączenia odpylacza z urządzeniem. Rozróżnij autonomiczne i scentralizowane systemy czyszczenia. Te ostatnie są podłączone do kilku działających zakładów obróbki drewna, z których każdą, w razie potrzeby, można wyłączyć lub włączyć.

Systemy autonomiczne są podłączone do jednego lub więcej zakładów stolarskich, które włączają się i wyłączają jednocześnie.

Zasada działania

Systemy zasysające składają się z kilku głównych części:

- Bunkier.

- Cyklon.

- Wentylator przemysłowy

- Rurociągi rozgałęziają się w obszarze roboczym warsztatu.

Dzięki systemowi wentylacji w układzie odpylania powstaje próżnia, pod wpływem której pył i odpady są przenoszone z miejsca pracy do separatora. W separatorze oddzielane są duże cząstki, które wchodzą do prasy, są formowane w brykiety i wysyłane do osobnego magazynu. Powietrze z pozostałościami drobnych frakcji i pyłu jest filtrowane przez kilka filtrów workowych, a następnie przepływy oczyszczonego powietrza są wysyłane na ulicę lub do warsztatu. Pył gromadzący się w filtrach jest gromadzony w specjalnych pojemnikach lub również brykietowany.

Rodzaje układów ssących

Wybierając sprzęt do zbierania pyłu, należy wziąć pod uwagę następujące dane:

- Czas trwania maszyn.

- Liczba i średnica urządzeń ssących.

- Prędkość powietrza w odpylaczu.

- Liczba i rozmiar żetonów do usunięcia.

- Rozmiar pojemnika, w którym przechowywane są odpady.

- Obecność urządzeń ssących, które można przemieszczać po warsztacie.

Urządzenia do usuwania odpadów PUA, PUAK

Za pomocą systemów PUA i PUAK usuwane są suche, niekleiste wióry i kurz.Ponieważ systemy te mają niskie ciśnienie, powinny być instalowane w odległości nieprzekraczającej trzech metrów od maszyny. Wskaźniki wydajności takich jednostek wynoszą od 1250 do 3900 m³ w ciągu godziny. W tych urządzeniach nie ma mechanizmów regenerujących powierzchnie filtrów. Systemy PUA wymagają regularnego usuwania i czyszczenia nagromadzonego pyłu z worka filtrującego, a częstotliwość takich czyszczenia zależy od frakcji cząstek - im są drobniejsze, tym częściej trzeba je strząsać.

Do pracy z bardzo drobnym pyłem najczęściej stosuje się jednostki PUAK, które są zamiast tulei filtrującej wyposażonej w filtry harmonijkowe. Urządzenia te charakteryzują się większą wydajnością w porównaniu do PUA.

Do regeneracji elementów filtrujących za pomocą sprężonego powietrza. PUA i PUAK są stosowane w małych przedsiębiorstwach z przerywanym ładowaniem maszyn. W zależności od modelu jednostki mogą być wyposażone w kolektory i węże zaprojektowane do połączenia kilku pomp ssących z jedną maszyną. W przedsiębiorstwach stale działających takie instalacje nie są zalecane.

Kompaktowe filtry (worek)

Takie urządzenia usuwają suchy suchy pył, który nie jest podatny na przywieranie. Najpopularniejsze modele to RFU-10, RFU-5, RFU-3,5. Standardowe urządzenie składa się z wentylatora zamkniętego w obudowie izolującej hałas, tłumika, sekcji filtracyjnej, mechanicznego mechanizmu regeneracyjnego, pojemnika na kurz i układu sterowania, którym jest metalowa obudowa. Pojemnik na kurz jest wyposażony w kółka i urządzenie, które pozwala podnieść i podnieść windę. Proces absorpcji odpadów odbywa się dzięki systemowi wentylacji, który wytwarza próżnię.

Wydajność małych węży wynosi 3500–10000 m³ na godzinę. Odległość, w jakiej urządzenia powinny być instalowane od maszyn, wynosi nie więcej niż 15 metrów. Można zmienić prędkość wentylatora i odpowiednio ciśnienie. To dążenie do obróbki drewna z napiętym harmonogramem produkcji, który nie tworzy dużej ilości odpadów.

Filtry do dużych systemów

Wydajność filtrów stosowanych w systemach centralnego zasysania wynosi 8000-20000 m³ na godzinę. Najczęściej są to filtry workowe z wewnętrznym lub zewnętrznym rodzajem wykonania.

Takie systemy składają się z sekcji filtra, wentylatora zamkniętego w obudowie izolującej hałas, mechanizmu regeneracyjnego, kosza na śmieci i szafki z napędem sterującym. Ponadto systemy te są wyposażone w ramę nośną i rurę łączącą filtr z wentylatorem. Pojemność pojemników na kurz wynosi od 1 do 3 m³.

Najpopularniejsze modele filtrów workowych dla dużych systemów to SRF8 i SRF15. Tuleje w nich wykonane są ze specjalnego igłowanego materiału, wzdłuż którego kurz wydmuchiwany przez sprężone powietrze z łatwością przenosi się do zasobnika. Centralne systemy zasysania są szczególnie istotne w przypadku dużych przedsiębiorstw, które wytwarzają pył o niskiej masie i znacznej objętości.

Dążenie do obróbki drewna pozwala nie tylko oczyścić powietrze, terytorium warsztatu i zapobiec wystąpieniu pożaru, ale także wykorzystać zebrane trociny do produkcji wtórnej, co znacznie zwiększa wydajność przemysłu drzewnego.