Teraz w naturze nie istnieje tak duże przedsiębiorstwo przemysłowe, które tworzy dużą koncentrację:

- surowy materiał;

- zdolności energetyczne;

- transport oraz ropa i gaz

- pracowników;

- inne elementy wyposażenia, w których głębokie oczyszczanie powietrza nie byłoby potrzebne.

Jest to zwykłe i niezaprzeczalne zapotrzebowanie samego czasu na zachowanie ekologii, życia i zdrowia ludzi, zwiększenie wydajności pracy przy tworzeniu dóbr i dóbr materialnych na potrzeby społeczeństwa.

Nowoczesny system aspiracji w pomieszczeniach roboczych fabryk, fabryk, chemikaliów, rafinerii ropy naftowej i innych przedsiębiorstw to kolejny krok na drodze do opracowania wentylacji w celu stworzenia zdrowej atmosfery w warsztacie, która wraz z pyłami i odpadami gazowymi została niedawno usunięta bezpośrednio do systemu ekologicznego regionu .

Proces zasysania różni się od zwykłej wentylacji przede wszystkim tym, że suchą zawiesinę najmniejszych cząstek stałych wraz z zanieczyszczonym powietrzem usuwa się bezpośrednio z obszaru roboczego, gdzie występuje najbardziej intensywne tworzenie szkodliwych dla środowiska pyłów. Takie podejście do technologii głębokiego oczyszczania powietrza jest nie tylko najbardziej wydajne, ale także najbardziej ekonomiczne.

Sprzęt do urządzeń ssących

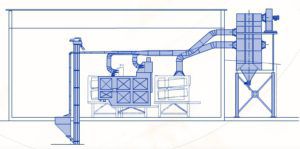

Dla każdego konkretnego warsztatu wspólnie opracowywany jest system wentylacji, który tworzy i kontroluje przepływy powietrza w pomieszczeniu, oraz jednostki ssące, które biorą udział w bezpośrednim usuwaniu najmniejszych cząstek stałych przed wejściem do przestrzeni powietrznej lub atmosfery warsztatu.

Instalacje do zasysania głębokiego powietrza są dwojakiego rodzaju:

- Monoblok, gdy tworzona jest w pełni autonomiczna instalacja z zamkniętym procesem wyboru, zbierania i usuwania suchych cząstek pyłu. Dlatego zazwyczaj składa się z jednego lub więcej wentylatorów, filtrów i specjalnego pojemnika do koncentracji wybranych odpadów.

- Modułowy, gdy projektowany jest pojedynczy system z kanałami powietrznymi prowadzącymi do różnych miejsc pracy, wentylatorami niskiego i wysokiego ciśnienia, separatorami, pojemnikami do zbierania i przechowywania odpadów. Podobne systemy można tworzyć zarówno dla oddzielnego warsztatu, jak i dla całego kompleksu urządzeń produkcyjnych zakładu.

Istnieją jednorazowe urządzenia ssące, gdy strumień powietrza po czyszczeniu jest uwalniany do atmosfery, recyrkulacja, gdy strumień czystego powietrza wraca do pomieszczenia albo bezpośrednio, albo przez system wentylacyjny.

Główne wyposażenie jednostek ssących obejmuje:

- Cyklony. Jest to dwukomorowe urządzenie wentylacyjne, które powoduje wysoki stopień rozrzedzenia powietrza odśrodkowego: duże cząstki gromadzą się w zewnętrznej komorze, a małe gromadzą się na wewnętrznej powierzchni.

- Węże i rurociągi filtracyjne. Przechodząc przez nie, zanieczyszczony strumień powietrza traci znaczną część stałych wtrąceń na swoich ścianach.

- Filtry i zbiorniki sedymentacyjne. Można je umieszczać, zarówno zamiast cyklonów atmosferycznych, jak i na rurociągach przy przejściu do wentylacji.

- Łapacze dużych cząstek i wiórów metalowych. Są instalowane bezpośrednio w pobliżu miejsca pracy, na przykład obok maszyn.

- Prasy i pojemniki na odpady.

Ocena aspiracji warsztatu

Oceny wydajności aspiracji w produkcji przemysłowej dokonują:

- przez całkowitą ilość wykorzystanych odpadów;

- w odniesieniu do „nie eliminowania szkodliwości” do „początkowej szkodliwości” procesu technologicznego. Oznacza to, że w objętości powietrza przechodzącego przez system głębokiego czyszczenia określa się ilość pyłu, która zapobiega utylizacji.

Efektywność wentylacji zależy tylko od wielkości przepływu powietrza, który został usunięty z pomieszczeń bez tworzenia przeciągów, które mogłyby zaszkodzić zdrowiu pracowników.

Zasadniczo wydajność systemu zasysania jest zmniejszona przez wszelkiego rodzaju nieszczelności w systemie rur i workach filtracyjnych. Powodują utratę wydajności ssania nawet o 15–20% i wymuszają instalację mocniejszych silników elektrycznych na wentylatorach cyklonowych. Dlatego w systemach operacyjnych należy okresowo przeprowadzać kontrole i naprawy zapobiegawcze, aby wyeliminować defekty w połączeniach rurociągów i worków filtracyjnych.

Projektowanie i montaż ssania na pracującym sprzęcie technologicznym

Rosnące wymagania środowiskowe są światowym trendem we współczesnym postępie technologicznym. Dlatego instalacja aspiracji dla prawie wszystkich przedsiębiorstw przemysłowych jest obowiązkowym środkiem technicznym, który poprawia kulturę produkcji.

W przypadku projektowania i instalacji urządzeń do zasysania powietrza nie jest konieczne modyfikowanie istniejących procesów. Ponieważ oczyszczalnie są wykonywane na zamówienie, organizacja projektująca dostosowuje zasysanie do istniejących urządzeń procesowych. Wiązanie z warunkami danego warsztatu i dokładność obliczeń determinują zarówno zwięzłe warunki instalacji systemów, jak i skuteczność ich działania w przyszłości.

Na etapie projektowania oprócz lokalizacji wyposażenia warsztatu, ognisk zanieczyszczeń i punktów aspiracji określane są następujące dane początkowe:

- Zużycie powietrza i zmniejszona rzadkość w każdym punkcie czyszczenia.

- Prędkość ruchu powietrza przepływa przez rurociągi i węże o określonej średnicy i długości.

Następnie wykonuje się obliczenia w celu ustalenia rodzajów odpylaczy, określane są średnice kanałów powietrznych w każdej sekcji, określana jest ilość odpadów i filtrów itd.

Po utworzeniu dokumentacji technicznej sporządzany jest plan instalacji, zapewniający minimalne czasy wyłączenia dla procesu, które będą wymagane w przypadku bezpośredniej instalacji urządzeń zasysających.