Para detectar pequenas rachaduras na parede do forno, é realizada uma inspeção visual regular. As rupturas que ocorrem afetam a vida útil do fogão; através das aberturas, um queimador tóxico entra na cozinha. As rachaduras são limpas com uma mistura de reparo, em cuja fabricação são utilizadas as proporções recomendadas de argila e areia para a massa do forno.

Causas de rachaduras

A violação do monólito da superfície ocorre por várias razões, mas o erro do tubo de chaminé é a base. As lacunas na parede não aparecem se os materiais de construção forem selecionados com competência, levando em consideração características e propriedades técnicas. A competência do mestre, que coloca as paredes do forno, instala os elementos internos e fabrica o tubo, importa.

Os seguintes fatores influenciam o aparecimento de rachaduras:

- Uso prolongado do fogão no inverno. O gesso está rasgado devido ao forte aquecimento da lareira refrigerada.

- Apresse-se ao testar um foco recém-definido. Rachaduras se formam, porque o material não secou ou não ganhou força.

- Alvenaria realizada incorretamente, na qual, quando aquecidas, aparecem áreas com diferenças de temperatura.

- Inconsistência de materiais com o alongamento térmico necessário. Incumprimento da relação de tais parâmetros entre argamassas, tijolos e elementos metálicos.

- Superaquecimento do foco. Ele usa combustível que produz mais calor do que o fogão pode suportar, como carvão para uma lareira a lenha.

Antes de revestir o fogão com argila para que não se quebre, você precisa descobrir as causas do problema. Às vezes, o forno pode rachar devido a uma base fraca ou ao uso de materiais com baixa resistência ao fogo. A vedação das juntas neste caso não ajudará, você terá que refazer a alvenaria.

O reparo é feito imediatamente após a detecção de lágrimas na superfície. O fogão vai fumar se você não cobrir as rachaduras. Você pode preparar uma solução para amassar o forno com suas próprias mãos ou usar misturas refratárias prontas da loja.

Como resolver o problema

Uma opção para resolver o problema é finalizar o plano externo com ladrilhos de cerâmica. O material durará muito tempo sujeito a recomendações tecnológicas.

Tipos de peças usadas:

- azulejo de porcelana;

- tipos de azulejos;

- material de clínquer;

- terracota.

Para cobrir o fogão para que ele não quebre, você pode usar uma solução de argila. A mistura adere bem à superfície e raramente se formam rachaduras.

O plano do forno é processado usando as ferramentas:

- Espátula. Diversas variedades são usadas para facilitar o revestimento.

- Martelo para martelar pregos sob o gesso.

- Espátula. É usado para misturar a solução e aplicar a massa na superfície.

- Tesoura para metal. A ferramenta é necessária para cortar a malha de gesso metálico.

- Ralador. É utilizado para rejuntar a solução.

- Passar roupa. Com a ajuda do dispositivo, o avião é nivelado no estado ideal.

- Formão. Usado para entalhe na área da massa para melhor aderência.

- Escovas. Para molhar a superfície.

- Nível de construção, linha de prumo. A ferramenta é usada para alinhar o plano na posição horizontal ou vertical.

Revestimento de argila de um fogão de tijolos no país ou em casa está disponível, a solução é amassada sem problemas. As rachaduras precisam ser reparadas pela tecnologia, aguarde as camadas anteriores secarem.

Sequência de reboco

Antes de cobrir o fogão ou fechar as áreas problemáticas do fogão, é necessário estudar a sequência do trabalho. A primeira vez que você pode rebocar, se a lareira dobrada permanecer por pelo menos seis meses. Existe um encolhimento natural e encolhimento de materiais. Antes de iniciar o trabalho, o fogão se aquece para que a alvenaria se expanda. A inflamação evita rachaduras após o revestimento, quando a lareira fica fria. O gesso não é aplicado em clima frio.

Ações futuras:

- A preparação da superfície é necessária antes de revestir o forno de tijolos da casa. O revestimento antigo é removido, as rachaduras se expandem e se tornam mais profundas.

- Uma fina camada de composição líquida é aplicada ao plano alinhado e deixada para solidificar por 1-2 dias.

- Uma malha ou tecido de aço é fixado à superfície como uma estrutura para reforçar a camada. A malha e o tecido são umedecidos com uma solução de argila líquida.

- A massa com argila é aplicada em fendas separadas ou manchada em toda a superfície do foco com duas camadas. A espessura de uma camada é de cerca de 4-5 mm. Um aumento no tamanho leva à instabilidade do gesso.

- A solução deve secar, após o que a superfície é limpa com um ralador.

- A superfície final é tratada com cal líquida ou pintada com composição de giz.

Se houver telha cerâmica, ela é removida do forno. Os elementos podem ser colados novamente após a camada de gesso ter endurecido completamente.

Tipos de massa para fornos

O forno pertence à categoria de estruturas de edifícios que alteram regularmente a temperatura; portanto, a mistura de trabalho deve atender aos requisitos propostos.

As misturas para manchas de fornos são divididas em tipos:

- formulações simples de dois ou mais componentes naturais;

- misturas secas prontas para produção industrial.

Os materiais da solução são limpos das impurezas relacionadas, a areia é passada através de uma peneira. A argila é esfregada através de uma grade frequente para separar pequenas pedras e raízes.

Tipos de soluções:

- Lima. Pegue a massa de areia e cal em uma concentração de (1 - 2): 1.

- Argila. Argila de chamotte e areia de pedreira são usadas na proporção de 1: (1 - 1,5).

- Argila-limão. Utiliza massa de cal, argila e areia local na acumulação de 0,2: 1: (3-5).

- Argila de cimento. É preciso cimento, argila oleosa e areia de pedreira na concentração de 1: 4: 12.

O primeiro tipo é adequado para revestir o avião perto da fornalha, porque não suporta forte aquecimento. A argila é adequada para lacrar lacunas e revestir a primeira camada. O processamento secundário é feito com uma solução de argila e cal triturada, que tem alguma plasticidade e evita o aparecimento de lacunas.

A argamassa de cimento e argila é a mais durável e adequada para rebocos focos muito quentes, por exemplo, em um banho.

Solução de argila

O material é adequado para a queima de fornos, mas suas propriedades variam de acordo com o teor da matéria-prima. Um tipo preferido é o fireclay. Para a solução, o mesmo volume de componentes é obtido, às vezes um pouco mais de areia é amassada (para a camada inicial). O gesso é misturado com argila oleosa para aumentar a adesão. Se você selecionar tipos muito oleosos, o volume de areia aumentará.

A regra de misturar a solução:

- A argila é embebida em água por 5 dias, seguida de absorção. Se o material estiver muito úmido, adicione líquidos. Acontece uma mistura semelhante ao creme de leite.

- Seque antes de amassar a areia.

- O cal é introduzido na composição se for necessário aumentar a adesão à superfície. O componente acelera a configuração e a secagem da camada.

- O cimento M400 é usado para fornos. Com a adição de material, a solução endurece após 20 a 25 minutos e solidifica em 4 a 5 horas. A camada ganha força total após 2,5 a 3 dias.

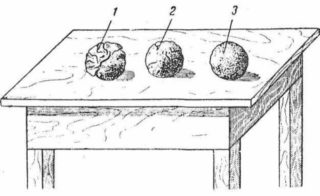

A solução é verificada quanto a rachaduras.As bolas são moldadas a partir da polpa, secas e inspecionadas. O material é adequado se nenhuma rachadura aparecer nas amostras. Os testes são mais rigorosos para misturas que operam em condições adversas, por exemplo, a altas temperaturas. Amostras secas são lançadas a 1,5 me inspecionam a superfície quanto a danos.

Uma pá de madeira serve como um indicador da concentração da mistura. Se a solução aderir ao instrumento durante a agitação, é necessária uma adição de areia. Palha picada, fibra de vidro ou amianto é adicionada ao gesso. Os aditivos de reforço aumentam a resistência à tração. O forno é finalizado com uma solução, que inclui componentes naturais, de modo que, com o aumento da temperatura, nenhuma substância tóxica é liberada no ar.

Às vezes, é adicionado sal à solução para aumentar a ductilidade. Os insetos não começam nessa camada, o que é importante para edifícios particulares. O gesso a granel contribui para a redução do tempo de endurecimento, mas essa mistura é preparada em pequenas porções, a fim de ter tempo para resolvê-lo antes da secagem.

Misturas prontas

A indústria produz misturas em pó que contêm os ingredientes necessários. Os materiais vendidos são viscosos e duros. Existem selantes à venda com maior resistência ao calor e fibra de amianto para a condução de rachaduras.

O uso de formulações secas:

- o balde está cheio de água;

- é derramado o volume de pó calculado de acordo com as instruções;

- um bico para uma furadeira elétrica (misturador) é usado para obter uma composição homogênea sem grumos;

- após a primeira agitação, a solução é deixada por 4-6 minutos e agitada uma segunda vez.

As misturas de pó endurecem rapidamente após a mistura com água, para que sejam usadas imediatamente e misturadas em porções médias. A composição inclui areia, argila, cimento, componentes adicionais são introduzidos. O fabricante garante a qualidade da camada, se o trabalho for realizado de acordo com a tecnologia.

Os compostos de alvenaria para reboco de lareiras, lareiras e fogões contêm aditivos plastificantes, portanto, eles funcionam por um longo tempo após a secagem. Os pós acabados são usados para selar pequenas rachaduras sem remover o acabamento, se a superfície for revestida de azulejos ou com tipos decorativos de tijolos. A solução evita o reaparecimento de rachaduras.

A mistura pronta para uso para aplicação retém a umidade bem por dentro, portanto, não requer umedecimento preliminar da superfície da parede. Esta posição reduz o período de secagem do forno e economiza tempo de trabalho. As camadas são mais finas devido à ductilidade, portanto o material é retido.

A primeira fornalha é permitida no quarto dia após o acidente vascular cerebral. O revestimento é realizado um mês após a operação ativa do foco.

Processamento de fornos de metal

As rachaduras no forno de aço podem ser soldadas com o aparelho, mas esta versão nem sempre é adequada em casa. A massa pronta é adquirida ou amassada de certos ingredientes.

Selantes resistentes ao calor pré-fabricados são usados em locais onde o corpo do fogão é aquecido a + 350 ° C (paredes externas). Eles processam rachaduras e costuras espaçadas em produtos de metal, selam tubos e penetrações através do telhado.

O componente principal é o silicone, mas as propriedades variam com os aditivos:

- Mais resistentes ao fogo incluem óxido de ferro, a pasta é pintada de vermelho marrom.

- Compostos neutros são usados nas juntas entre metal e tijolo ou concreto. Quando secos, a umidade e o álcool são liberados a partir deles, após o que a vedação da fenda recebe a força e resistência necessárias.

- As pastas ácidas emitem ácido acético durante o processo de endurecimento, portanto, não são usadas para metais, pois causar corrosão.

Materiais resistentes ao calor têm boa aderência à superfície, não se deterioram com os raios ultravioleta. Os selantes não racham após a secagem; eles toleram bem a expansão e o encolhimento do metal a temperaturas extremas.O tempo de secagem para cada espécie é prescrito na embalagem e varia de várias horas a um dia.

Na superfície de materiais resistentes ao calor, a tinta não permanece, sendo selecionados de acordo com a cor do metal base.